首頁

>

新聞資訊

>

外貿管理

>

制造業數字化轉型的核心力量:ERP、MES、PLM 系統解析

首頁

>

新聞資訊

>

外貿管理

>

制造業數字化轉型的核心力量:ERP、MES、PLM 系統解析

制造業數字化轉型的核心力量:ERP、MES、PLM 系統解析

在制造業數字化浪潮中,ERP、MES 與 PLM 系統舉足輕重,共同驅動企業發展。下面為你深入解析這三大關鍵系統。

一、ERP 系統:企業資源整合中樞

原理:ERP 系統構建起一個統一的數字化平臺,打破財務、人力、采購、銷售、生產等業務流程之間的隔閡,利用標準化的數據格式與接口,讓信息能在瞬間流通于各部門,驅動流程自動化運轉,避免因信息不暢導致的效率損耗。

核心功能:

財務:具備精細核算能力,從總賬到明細賬目一絲不茍,把財務數據清晰呈現,讓企業資金流向、成本利潤一目了然,為資金規劃、戰略投資提供依據。

采購:緊密結合生產排期、庫存余量,算出物料采購量與時間節點,篩選供應商,壓低采購成本的同時,保障原材料穩定供應,避免停工待料。

庫存:借助實時數據追蹤,拿捏庫存的 “進、出、存”,算出庫存水位,減少冗余庫存積壓資金,釋放倉儲空間用于周轉。

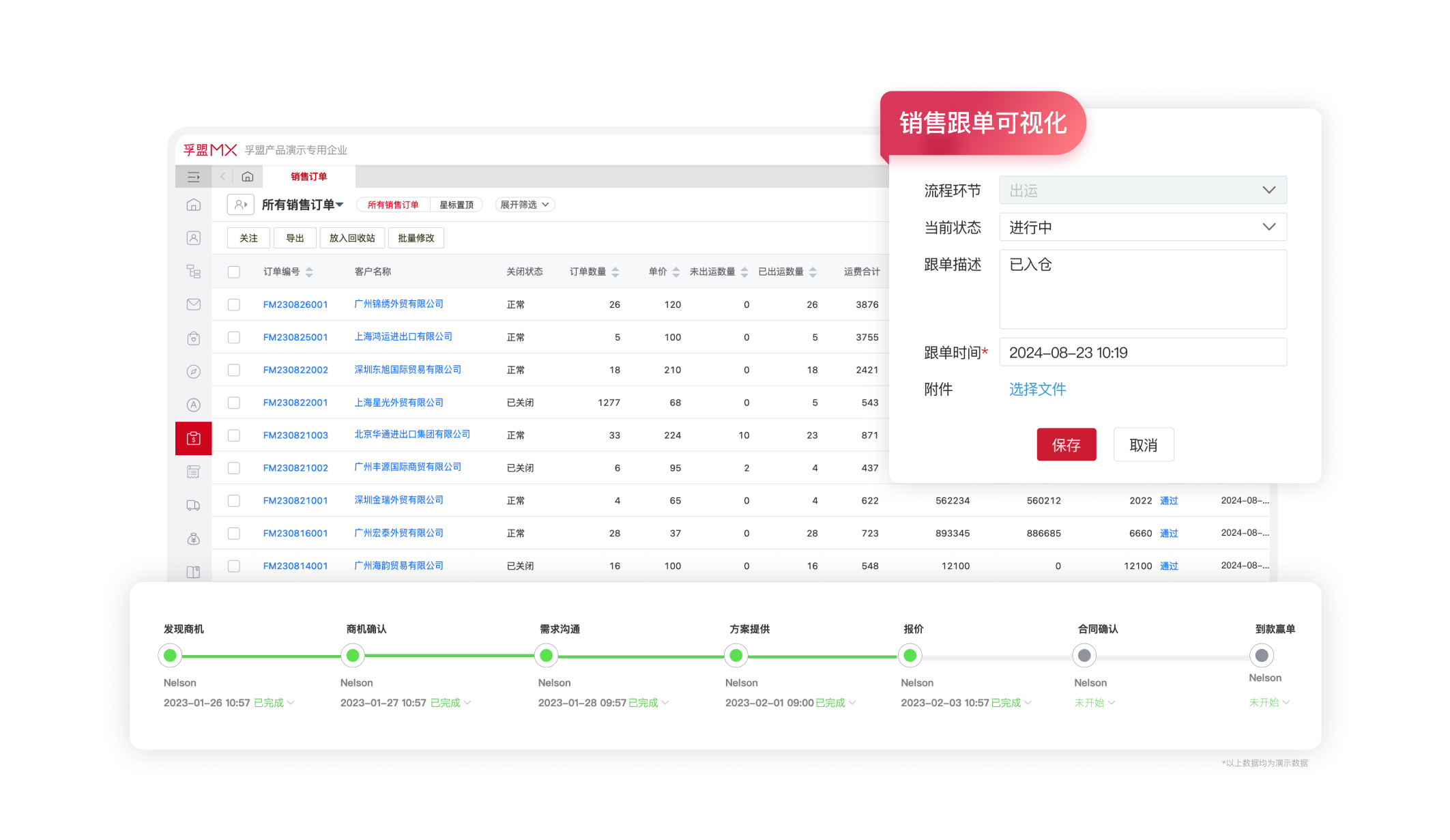

銷售:細致追蹤訂單從生成到交付回款的全程,深挖客戶偏好、購買頻率等數據,為后續營銷、拓展客源、優化產品組合筑牢根基。

生產:以訂單為導向,綜合設備產能、工藝路線,科學編排生產任務,在生產進程中持續監測,保障按時完工、品質達標。

人力:匯總員工基礎信息、考勤、績效,分析人力效能,合理調配人員崗位,激發個體與團隊的產出潛能。

供應鏈:向外延伸至供應商,向內貫穿各環節,協同物流、信息流、資金流,削減供應鏈成本,提升整體響應速度與競爭韌性。

二、MES 系統:制造執行管控工具

原理:MES 系統宛如橋梁,橫跨企業上層管理規劃與底層生產設備,依靠傳感器、物聯網等技術抓取車間一線實時生產數據,重塑傳統依賴經驗的粗放管理模式,邁向數據指引的科學管控。

關鍵功能:

計劃調度:綜合訂單緊急程度、設備狀態、人員排班等因素,生成動態生產計劃,遇突發狀況,如設備突發故障、訂單加急,迅速靈活調整,維持生產節奏穩定。

過程監控:綜合收集設備運行參數、工藝執行數據、人員操作記錄,轉化為可視化圖表、看板,讓管理者一眼洞察生產全貌,確保各環節嚴格依規范執行。

質量管理:從原材料入廠質檢,到生產中的多道工序抽檢,再到成品全檢,建立環環相扣的質量管控鏈條,一旦有瑕疵,反向追溯各環節,鎖定問題根源及時修正。

設備管理:為設備建立從采購、安裝、日常維保到報廢更新的全生命周期檔案,依據運行大數據預判故障時段,提前維保,降低突發故障帶來的停機損失與維修成本。

庫存物料:與倉儲系統實時對接,掌握物料庫存動態,依據生產進度,按時、按量配送物料至工位,避免物料浪費與錯配。

數據處理:運用數據分析算法深挖生產數據,從工時利用率到設備綜合效率,揪出可提升空間,驅動工藝改良、流程再造。

三、PLM 系統:產品全生命周期管理引擎

原理:PLM 系統站在宏觀視角,籠罩產品構思、設計、制造、銷售、售后直至退役的全旅程,整合企業內外與產品相關的數據、流程,用統一規范打破部門、供應鏈伙伴之間的信息阻礙,保障數據一脈相承、有源可溯。

核心功能:

設計管理:無縫對接多種設計軟件,統一管理設計文檔、3D 模型,嚴格把控設計變更流程,從申請、評審到執行,全程留痕,守護設計質量穩定性。

項目協同:把產品研發項目拆解成清晰任務流,匹配資源、設定節點,打破部門壁壘,讓設計、工藝、采購等人員實時共享項目進展,壓縮上市周期。

數據共享:匯聚產品全流程數據于一處,依據不同崗位、職級賦予差異化訪問權限,為新品研發、成本核算、市場策略制定呈上數據參考。

周期跟蹤:持續收集產品上市后市場反饋、用戶評價、維修記錄,勾勒產品全生命周期曲線,洞察各階段痛點,為產品迭代升級指明方向。

文檔管理:對海量產品文檔分類歸檔,貼上清晰標簽,以嚴謹版本管理機制,避免舊版文檔誤用,防范生產偏差。

合規管理:緊跟行業法規、標準更新,標記產品各階段合規要點,自動預警不合規風險,確保產品全流程合法合規。

四、系統協同:構建數字化生態

重要性:制造業業務繁雜多變,單一系統猶如孤掌難鳴,ERP、MES、PLM 協同,才能貫通企業上下、內外信息流,讓業務流程順滑銜接,催生創新活力,抬升運營效能。

實現路徑:

數據集成:統一數據字典,規范產品編碼、物料信息格式,借助中間件、數據接口打通系統,讓數據暢行無阻、實時同步。

流程協同:梳理現有業務流程,減去冗余、沖突環節,嵌入自動化流程規則,用工作流引擎、消息通知提升流程流轉速度與準確性。

通信協作:搭建穩定消息隊列、實時通信通道,保障系統間信息隨傳隨到,配套設立協同決策平臺,整合多方數據輔助決策。

總之,制造業企業巧妙駕馭這三大系統及其協同效應,能重塑數字化運營模式,在競爭浪潮里站穩腳跟,穩步邁向可持續發展之路。

熱門推薦

視頻課程精選